در این مطلب سعی داریم تا شما را به طور کامل با کپسول اکسیژن جوشکاری و هرآنچه مربوط به آن است، آشنا کنیم.

جوشکاری یکی از جمله اقدامات مهم در زمینه های مختلف مثل ساختمان سازی، خودرو سازی، دستگاه سازی و. . . است. به طور کلی هر جا که نیاز به اتصال به صورت دائم باشد، از جوشکاری استفاده می شود. این اتصال بین ماده های صنعتی مختلف نظیر کامپوزیت، سرامیک، پلیمر، سنگ، فلز و. . . صورت می گیرد.

اتصال همیشگی است و از طریق دمای بالا، تغییر حالت دادن ماده جوشکاری و سپس سرد و سفت شدن آن صورت می گیرد. یکی از موارد پایه ی مورد استفاده در جوشکاری، کپسول اکسیژن جوشکاری است.

این کپسول گاز لازم جهت عمل جوشکاری را فراهم می کند. در این مقاله سعی داریم تا شما را بیشتر با این کپسول آشنا کنیم.

جوشکاری چیست و چه کاربردی دارد؟

تاریخچه جوشکاری؟

انواع جوشکاری؟

انواع اتصالات جوشکاری؟

وسایل مورد نیاز در عمل جوشکاری چیست؟

کپسول اکسیژن جوشکاری چیست؟

خطرات و سوانح احتمالی در جوشکاری؟

جوشکاری و کاربرد های آن

جوشکاریwelding یکی از فرایند های اصلی در تولید و ساخت محصولات است. هدف از انجام این فرایند ایجاد اتصال همیشگی بین مواد مهندسی مختلف است.

چگونگی انجام این فرایند خاص است و نباید با فرایند های مشابه دیگر مثل لحیم کاری سختbrazing لحیم کاری معمولیsoldering اشتباه گرفته شود.

در فرایند های ذکر شده برخلاف جوشکاری فلز پایه تغییری نمی کند و ذوب نمی شود. در فرایند جوشکاری علاوه بر اینکه خود ماده پایه ذوب می شود، از یک ماده ی خارجی دیگر تحت عنوان پر کننده برای استحکام بیشتر محل جوش استفاده می شود.

بالا رفتن دما

به این صورت که دمای این ماده بالا برده می شود، ماده تغییر حالت داده و ذوب می شود، اتصال مربوطه تنظیم می شود و در آخر صبر می کنیم تا مواد سرد شوند.

در روش ذکر شده از گرما برای ایجاد جوش استفاده شد، اما گاها از فشار به عنوان نیروی کمکی یا حتی به تنهایی استفاده می شود. بهتر است، حین جوشکاری از یک ماده حفاظت کننده برای جلوگیری از زنگ زدن و اکسید شدن ماده پرکننده و فلز پایه نیز استفاده شود. در جوشکاری برای بالا بردن دما از روش های مختلفی استفاده می شود،

به طور مثال: لیزر گرمایی، قوس الکتریکی، پرتوهای الکترونی، شعله گازی، موج های مافوق صوت و نیروی اصطکاک از جمله این روش ها هستند. همینطور می توان در مکان های مختلفی فرایند جوشکاری را انجام داد

مثل: فضای بیرونی و آزاد عادی، داخل آب، بیرون از اتمسفر کره ی زمین. در جوشکاری باید کلیه نکات ایمنی را رعایت کرد تا از سوانح و خطراتی مثل سوختگی، مسمومیت با گاز های سمی، شوک برقی، آسیب های بینایی و. . . جلوگیری شود.

تاریخچه جوشکاری

تا قرن نوزدهم میلادی تنها روش انجام جوشکاری، جوشکاری به وسیله ی آهنگری بود که از هزاران سال قبل رواج داشت و آهنگران از آن در کار خود استفاده می کردند.

برای اولین بار فرایند های جوشکاری با اکسی استیلن یا جوش گاز و جوشکاری با قوس الکتریکی یا جوش برق سبب آغاز فرایند جوشکاری در قرن اخیر شد. به دنبال این روش ها، روش هایی از قبیل جوشکاری با مقاومت الکتریکی وارد صنعت شدند.

جوشکاری همچنان در حال توسعه بود که جهان وارد جنگ های جهانی شد؛ در میان این سالها به علت نیاز بالا به فرایند های بسیار سریع و بی خطر و مطمئن برای ایجاد اتصال، فرایند جوشکاری بیش از آنچه که تصور می رفت پیشرفت کرد.

بعد از اتمام جنگ های جهانی نیز پیشرفت و توسعه جوشکاری متوقف نشد

بعد از اتمام جنگ های جهانی نیز پیشرفت و توسعه جوشکاری متوقف نشد و روش های نوینی مثل جوشکاری های دستی به کمک الکترود دارای پوشش، جوشکاری های قوسی به کمک گاز های مختلف نظیر آرگون یا گاز کربنیک، جوش های زیر پودری، جوشکاری ها با سربار الکتریکی و جوشکاری قوسی flux-cored وارد صنعت شدند که یکی از رایج ترین آنها امروزه همان جوشکاری دستی با الکترود پوشش دار است.

نسل جدید روش های جوشکاری هم امروزه جوشکاری با ربات های جوشکار است که رفته رفته جایگزین نیروهای انسانی می شوند. از مهمترین مخترعان و مبتکران در زمینه فرایند جوشکاری که تاریخ نام آنها را به خاطر دارد: موسیان، اسلاویانوف، ژول، لوشاتلیه و الیهوتامسون هستند.

انواع جوشکاری

جوشکاری فرایندی با روش های بسیار متنوع است. در ابتدا باید فرایند جوشکاری را به دو نوع کلی تقسیم کرد: 1. جوشکاری به حالت ذوبی یا Fusion welding 2. جوشکاری به حالت جامد یا Solid state welding

- جوشکاری ذوبی: این نوع جوشکاری خود به دسته های کوچکتری مثل جوشکاری قوسی، جوشکاری مقاومتی جوشکاری با هوا گاز تقسیم می شود. از انواع جوشکاری قوسی می توان جوشکاری اسپری، جوشکاری پیچی، جوشکاری برق و گاز محافظ قوس ضربه ای را نام برد، همچنین از انواع جوشکاری های مقاومتی می توان روش های جوشکاری با نقطه جوش، جوشکاری مقاومتی، جوشکاری درز جوش و جوشکاری پروجکشن را نام برد. جوشکاری با روش هوا گاز هم خود به دو نوع فشار گاز و اکسیژن استیلن تقسیم می شود.

- جوشکاری به حالت جامد: خود شامل انواع جوشکاری: التراسونیک، واپخشی، آهنگری، اصطکاکی، سرد، نوردی و انفجاری می شود.

در اینجا به اختصار توضیحی راجع به محبوب ترین مدل های جوشکاری می دهیم.

جوشکاری با استفاده از قوس الکتریکی

جریان برق از قرار گرفتن الکترون ها در یک مسیر خاص به وجود می آید. هر وقت در این مسیر شکاف و خللی به وجود آید جریان برق قطع شده و نمی تواند ادامه پیدا کند.

اگر این شکاف خیلی خیلی باریک و ریز باشد، میزان جریان زیاد و اختلاف پتانسیل شدید باعث یونیزه شدن گاز داخل شکاف شده و دوباره قوس الکتریکی شکل می گیرد.

از این قوس به عنوان منبع اصلی در تولید گرما برای فرایند جوشکاری استفاده می شود. گرمای تولید شده ناشی از حرکت الکترون ها در ردیف قوس و بمباران قطعات کار است.

انواع مختلف این نوع جوشکاری شامل موارد زیر است:

- جوشکاری دستی الکترودی

- جوشکاری گازی با محافظ

- جوشکاری با جوش زیرپودری

- جوشکاری با گاز محافظ و تنگستن

- جوشکاری پلاسمایی

جوشکاری مقاومتی

در این نوع جوشکاری برای ایجاد اتصال مواد از نیروی همزمان فشار و گرما استفاده می شود. گرمای لازم به وسیله ی مقاومت الکتریکی مواد موجود در کار و برخورد آنها در محل اتصال به وجود می آید.

پس از ایجاد گرما نوبت به استفاده از عامل فشار است، به این صورت که وقتی قطعه مورد نظر به دمای بالای خود رسید و حالت خمیری پیدا کرد فشار باعث آمیخته شدن دو قطعه به هم می شود. روش های رایج جوشکاری مقاومتی عبارتند از:

- جوش های تکمه ای

- جوش های قالبی

- جوش های درز جوشی

- جوش های نقطه ای

جوشکاری به حالت جامد

در این نوع جوشکاری ها برخلاف سایر انواع فرایند جوشکاری بدون ذوب هیچ ماده ای انجام می شود. در حقیقت لبه های قطعات در اثر فشار بالا روی هم پرس می شوند و اینگونه اتصال برقرار می شود. جوشکاری به حالت جامد خود انواع متعددی دارد. مثل:

- جوشکاری نفوذی

- جوشکاری با موج های فراصوت

- جوشکاری با اصطکاک: در این مدل از انرژی های مکانیکی به جای انرژی الکتریکی برای ایجاد گرما و ذوب استفاده می شود. روش کار به این صورت است که یک قطعه کار ثابت نگه داشته می شود و قطعه دیگر با سرعت زیاد چرخش پیدا می کند و اصطکاک ایجاد شده باعث اتصال دو قطعه به هم می شود.

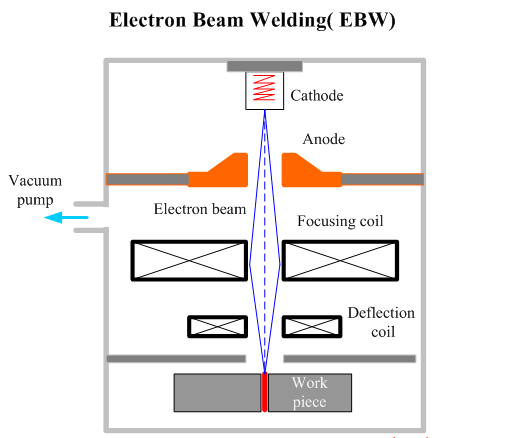

فرایند جوش با پرتوهای الکترونی

در این روش پرتوهایی از الکترون ها که ولتاژ بسیار بالایی دارند، به صورت باریکه ای با قطر خیلی کم در یک نقطه جمع می شوند و حرارتی ایجاد می شود که باعث فرایند جوش می شود.

انرژی ایجاد شده از طریق این باریکه بسیار بالاست و در یک نقطه خاص متمرکز می شود و جوش مناسبی به دست می آید. کاربرد اصلی این جوش در اتصال قطعات بدنه جنگنده ها است.

جوش به وسیله ی گاز فرآیند

در این روش با استفاده از گاز فشرده شده قطعات کار ذوب شده و با استفاده از فشار یا بدون آن اتصال ایجاد می شود. در این فرایند می توان از مواد پرکننده استفاده کرد. از جمله منابعی که برای تامین گاز در این روش استفاده میشوند کربن و یاقوت ها هستند. تنها نکته مورد توجه در این کار تنظیم دمای پرتو است که به قدری نباشد که باعث تبخیر فلز شود.

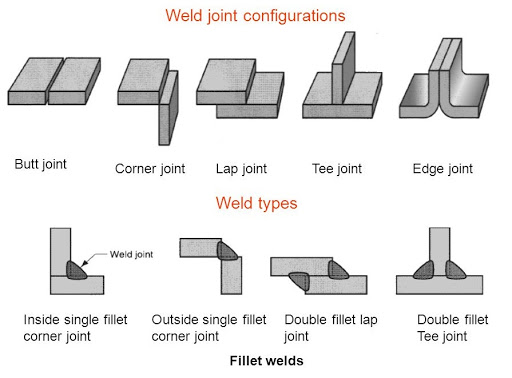

انواع اتصالات جوشکاری

متخصصان در زمینه اتصالات صنعتی، اتصالات جوشکاری را به 5 دسته کلی بر حسب شکل تقسیم کردند:

جوش های لب به لب که حتما باید برای اتصال قطعات با هم تماس داشته باشند، جوش های روی هم که در آن ها علاوه بر اتصال قطعات باید همپوشانی کوچکی هم اتفاق بیفتد، جوش گوشه ای، جوش های t شکل Vشکل وUشکل و جوش های لبه ای. هریک از این جوش ها با توجه به نیاز در قسمت های مختلف استفاده می شوند.

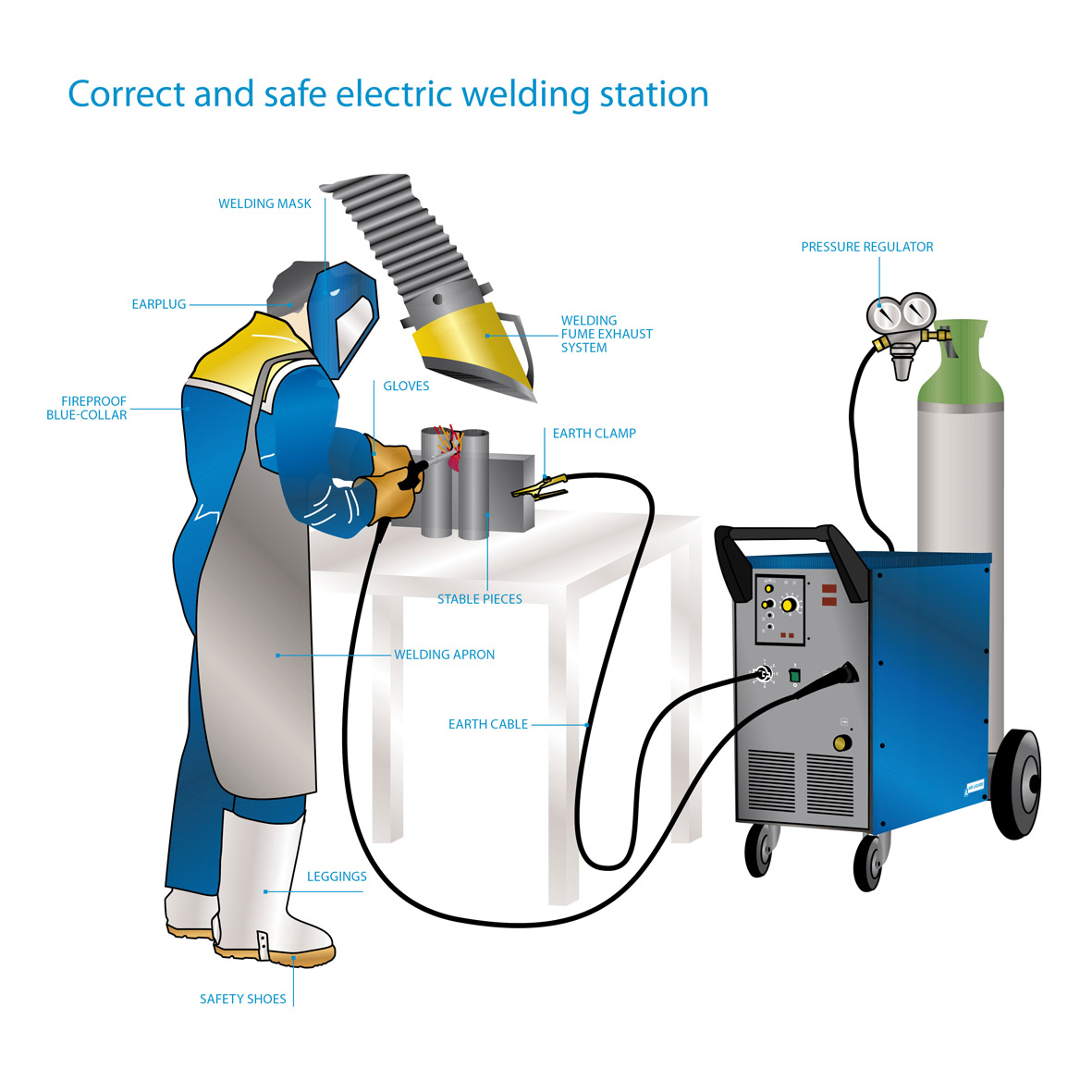

وسایل مورد نیاز در عمل جوشکاری

به اختصار به بیان وسایل مورد نیاز در فرایند جوشکاری می پردازیم.

ماسک:

ماسک جوشکاری یکی از وسایل حفاظتی در جوشکاری است. جوش به دلیل جرقه شدید و نور حاصل از آن باعث صدمه به چشم می شود. اگر شما چندین مرتبه به صورت مستقیم به اشعه جوشکاری نگاه کنید، باعث صدمه شدید به بینایی می شود.

شیشه های به کار رفته در ماسک های جوشکاری دارای شماره گذاری مخصوصی هستند که حین خرید باید به آنها توجه کرد. ماسک های جوشکاری در انواع صورتی، دستی و کلاهی تولید و عرضه می شوند. در صورت آسیب دیدگی چشم در اثر جوشکاری در موارد خفیف می توان از کمپرس آب سرد و در موارد شدید به چشم پزشک مراجعه کرد.

عینک:

نوری که از اشعه جوشکاری ساطع می شود، باعث آسیب شدید به چشم و بینایی می شود، به همین دلیل باید از عینک هایی با شیشه های رنگی مناسب و شماره مناسب استفاده شود. درجه رنگ عینک باید به گونه ای باشد که نور به اندازه ی کافی در حدی که اشیاء قابل تشخیص باشند، به چشم برسد.

الکترود اتصال:

الکترود ها در انواع مختلفی برای کارهای ساختمانی مختلف تولید میشوند؛ هنگام استفاده از الکترود باید توجه داشته باشید که شعله به فیلتر الکترود نرسد و هنگامی که چند سانت از الکترود باقی مانده بود دیگر از آن استفاده نشود و با الکترود جدید جایگزین شود تا به انبر دستگاه جوش صدمه زده نشود.

دستکش ها و لباس های مخصوص جوشکاری:

استفاده از لباس های محافظ جوشکاری حین فرایند جوشکاری امری ضروری است، چرا که گدازه های مذاب به سمت جوشکار پرتاب می شود. لباس جوشکاری ابدا نباید پشمی باشد، چون امکان آتش گرفتن و صدمه بسیار بالاست.

دلر دستی و سمباده سنگی:

یکی ابزارهای جوشکاری که در سرعت و کیفیت کار بسیار تاثیرگذار است، دلر و سنباده سنگی است. این ابزار ها در مدل ها و انواع مختلف توسط شرکت های مختلف تولید می شود.

چکش جوشکاری:

مورد استفاده از این ابزار رفع گله جوش یا شلاکه است. این استفاده باعث می شود تا محل جوشکاری برای جوش های بعدی آماده شود.

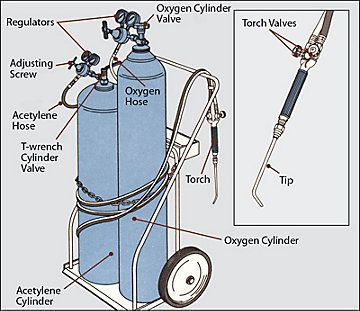

سیستم مشعل و وسایل آن:

جعبه مشعل شامل همه ی ابزارآلات مورد نیاز برای جوشکاری است. از جمله این ابزارآلات بازو، سوزن و قرقره است که برای کارهای جانبی و پاکسازی استفاده می شود. مشعل ها سایز های مختلفی دارند که بر روی بدنه آنها حک شده است.

مشعل های جوش:

کار اصلی مشعل ها تنظیم ترکیب گاز و سوخت است، به میزانی که شعله جوش را برای کار آماده کند. مشعل ها به طور کلی دو نوع هستند: مشعل ها با فشار کم یا انژکتوری و مشعل فشار برابر. هنگام استفاده از مشعل ها باید به نکات ایمنی توجه شود.

برای لایه برداری و تمیز کردن سر مشعل ها اصلا از سوهان و سمباده استفاده نکنید چون باعث از بین رفتن و خوردگی سر مشعل می شود.

برای جدا سازی سر مشعل و سایر قسمت ها حتما از آچار مخصوص استفاده کنید، نه انبردست. سعی کنید، سایز لوله های مرتبط را بی دلیل تغییر ندهید.

سوراخ ها باید با ابزار مخصوص خود و سوزن هم سایز تمیز شود. برای شست و شوی مشعل هم میتوانید از مواد صابونی و گلیسیرینی استفاده کنید. سر مشعل را با احتیاط باز و بسته کنید و صبر کنید، کاملا سر مشعل و خود مشعل سرد شود.

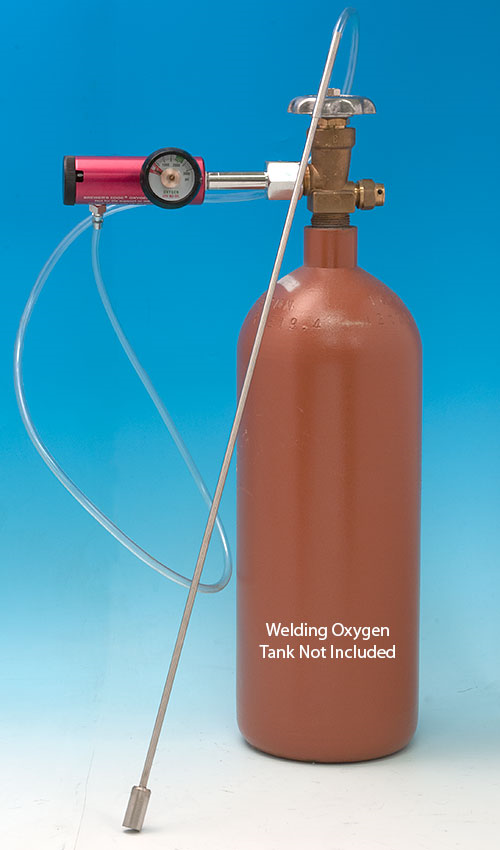

رگلاتور:

این قسمت از ابزارها وظیفه ی مهم کاهش و تنظیم فشار و ثابت نگه داشتن آن را برعهده دارد. گاز هنگامی که داخل محفظه است، فشاری بین 15 تا 20 اتمسفر دارد که فشار بسیار بالا و غیر قابل تحملی است، رگلاتور تعبیه شده در دستگاه جوشکاری این فشار را به 5 تا 4 اتمسفر می رساند و برای خروج از سر مشعل مناسب و آماده می کند. رگولاتور ها دو نوع اصلی دارند. نوع سوپاپی و نوع انژکتوری

رگلاتور های انژکتوری محبوبیت بیشتری دارد که بدنه ی محکم و سنگین برنجی از خصوصیت های آنها است و دارای دو مهره هستند که یکی به سوپاپ اتصال دارد و دیگری نشانگر درجه ی فشار است.

رگلاتور دارای فنر، انژکتور و دیافراگم است، اگر پیچ تنظیم کننده فشار به سمت راست پیچانده شود، فشار و به دنبال آن مقدار گاز زیاد می شود و اگر گاز وارد شده استفاده نشود، ورود آن خودکار قطع می شود و نکته مهم در مورد رگلاتور این مسئله است که فشار ورودی به هر میزانی باشد، در عملکرد رگلاتور تاثیری ایجاد نمیکند.

قسمت های مختلف رگولاتور با توجه به کارایی آن ها در جنس های مختلفی ساخته می شوند: فنرها از فولاد و دیافراگم رگلاتور از برنز حاوی فسفر و یا از صفحه های باریک فولادی و انژکتور داخل رگلاتور از برنز و قسمت نشیمن انژکتور رگلاتور از چوب کائوچو و مواد فیبری ساخته می شوند.

نوع دیگر رگلاتور، نوع سوپاپی آن است که نیز روش کارش مثل رگلاتور انژکتوری است، با این فرق که به جای انژکتور یا پستانک، سوپاپ دارد.

انواع گازهایی که در جوشکاری استفاده می شوند، کدام هستند؟

گاز آرگون:

این گاز بدون رنگ و بو و با علامت اختصاری Ar نمایش داده می شود. از نظر میزان فراوانی در جایگاه سوم بیشترین گازهای موجود در اتمسفر زمین است و استفاده های متعددی دارد که یکی از مهم ترین آنها بهره گیری از آن در نقش گاز محافظتی است. علت استفاده از این گاز بی اثر بودن آن بوده و نیز از نظر اقتصادی به صرفه هم هست.

این گاز از اکسید شدن بقیه ی مواد جلوگیری کرده و نیز از نظر انتقال گرمایی ضریب بسیار کمی دارد. از جمله معایب این گاز می توان به سطح دمای پایین آن اشاره کرد که اگر با قسمتی از بدن برخورد داشته باشد، باعث یخ زدن و سوختن می شود.

گاز گاز کربنیک:

همانطور که میدانید این گاز از ترکیب اکسیژن و کربن ساخته می شود و با نماد CO2 نشان داده می شود. گاز کربنیک که به آن کربنیک اسید هم گفته می شود، در چرخه ی حیات نیز بسیار تاثیر گذار است.

این گاز هم در نقش گاز بی اثر می تواند در جوشکاری به کار برده شود. یکی از بهترین انواع گازهای محافظتی در جوشکاری را می توان ترکیب این گاز با گاز آرگون بیان کرد.

از ترکب این دو گاز برای انجام جوشکاری روی فولادهایی که دارای درصد کمی کربن هستند و یا تعداد متوسطی کربن دارند و همچنینی در ترکیبات آن منگنز نیز هست استفاده می شود.

علاوه بر این این ترکیب برای انجام جوشکاری روی فولاد که دارای قطر کمی است، بسیار ایده آل است. ترکیب گاز آرگون و گاز کربنیک برای جوشکاری ظاهری بسیار تمیز و زیبا به آن می دهند و اگر ژرفای جوش و نیز عرض آن از اهمیت خاصی برخوردار نباشد و در عوض شکل جوش مهم باشد، حتما از این ترکیب بهره می برند.

فشار سنج های جوشکاری

از مهم ترین و گران ترین بخش های فرایند جوشکاری وسایلی چون فشار سنج اکسیژنی و هیدروژنی هستند که انواع متفاوتی دارند. فشار سنج های مختلفی برای گاز های مختلف از جمله اکسیژن، استیلن، هیدروژن و. . . تولید شده اند که بر روی بدنه ی کپسول ها قرار می گیرند.

خطرات احتمالی ناشی از جوشکاری چیست؟

در هنگام فرایند جوشکاری امکان دارد، خطراتی سلامت جوشکار را تهدید کنند که عبارت اند از: سوختگی و آسیب به چشم و برق گرفتگی

برق گرفتگی و صدمات ناشی از تاثیرات جریان شدید برق

واضح و مشخص است که اگر ایرادی در سیستم برق رسانی و سیم کشی برقی مورد نیاز برای جوشکاری وجود داشته باشد، یا اینکه جوشکار مسائل ایمنی مهم در ارتباط با جریان برق را رعایت نکند احتمال برق گرفتگی و صدمات جانی برای او وجود خواهد داشت.

از طرفی دیگر اگر نیاز باشد، فرایند جوشکاری در ارتفاع انجام شود، عامل دیگری که جوشکار را تهدید می کند، سقوط در اثر ضربه ی الکتریکی(شوک الکتریکی)است که به سایر تهدیدات جانی برای این نیروی کار اضافه می شود.

شما در درجه اول باید بدانید که دچار برق گرفتگی شده اید، این رخ داد در مواقع خفیف به سختی قابل تشخیص است، اما نشانه های کلی برق گرفتگی شامل مور مور شدن بخش های مختلف بدن، شوک های خفیف و شدید در بدن، قطع شدن جریان تنفس، مختل شدن ضربان قلب و در نهایت مرگ است که این مورد آخر در شوک های بسیار شدید و طولانی رخ می دهد.

توصیه ما به شما این است که فرایند جوشکاری را در مکان های کم ارتفاع انجام دهید، چرا که زمانی که شما در حین کار دچار برق گرفتگی شوید و در ارتفاع باشید، خطری که علاوه بر برق گرفتگی شما را تهدید می کند سقوط از ارتفاع بر روی زمین، خودروها و سایر موانع است که باعث به وجود آمدن جراحات شدید و تشدید صدمات برق گرفتگی می شود.

شدت صدمات و آسیب های حاصله از برق گرفتگی وابسته به موارد زیر است:

تاثیر میزان ولتاژ:

اندازه شوک الکتریکی و همچنین صدمات حاصل از آن وابسته به اندازه ولتاژ برق مورد استفاده است که طبیعتا هر چقدر این ولتاژ بیشتر باشد، شوک ایجاد شده بیشتر خواهد بود. در هر حال ولتاژ بین دویست تا دویست و پنجاه ولت که اندازه ولتاژ برق معمولی شهری است، شدید و بسیار خطرناک بوده و عموما صدمات شدیدی را به وجود می آورد و حتی امکان دارد، باعث مرگ شود.

فرکانس:

آنچه باید بدانیم این است که در فرکانس های پایین مثل 50 تا 80 هرتز به دلیل پایین بودن فرکانس فرد پس از برق گرفتگی در جای خود ثابت میماند و اتصال برق قطع نمی شود که باعث صدمات زیادی می شود، ولی در فرکانس های بالا مثل سی تا صد هزار هرتز به دلیل بالا بودن فرکانس ها شخص به اطراف پرتاب می شود و تماس آن با جریان برق قطع می شود و آسیب حاصله کمتر است.

شدت جریان:

باید بدانیم جریان های پایین به همراه ولتاژهای پایین بیشتر خطر سازند، به عنوان مثال شدت جریان های پانزده تا بیست میلی آمپر وقتی با فرکانس های 50 هرتز یا کمتر همراه شوند، مصدوم را در سرجای خود نگه داشته و اتصال را حفظ می کنند که بسیار خطرناک و کشنده است و باید سریعا اتصال فرد برق گرفته را از دستگاه جدا کنیم.

مقاومت بدن انسان:

توان مقاومتی بدن انسان بازه ای متغیر و بین 50 تا 500 اهم را دارد. مقاومت هایی با درجه متفاوت از این بازه امکان آسیب دیدگی دارند. بهتر است، هنگام کار با برق موانعی عایق بین خود و برق ایجاد کنید تا از صدمه جلوگیری شود، چون بعضی از شرایط مثل خشکی پوست، ضخامت پوست، ناخن بلند و. . . آسیب های وارده را کاهش می دهد.

ه- مدت زمان تماس مدت زمان یک تا سه ثانیه ای برای شوک شدید و از کار ایستادن قلب کافی است و نیاز به زمان طولانی نیست. اگر شما دچار برق گرفتگی شدید و این اتفاق ها برایتان رخ نداد احتمال عوارض دیررس و ناهنجاری های دیگر بسیار کم است و خوشبختانه جان سالم به در برده اید.

از جمله ی دیگر خطراتی که یک جوشکار را تهدید می کند خطر های بهداشتی می باشد که خود شامل خطرهای ایمنی، خطرهای انجام جوشکاری در فضای بسته و غیره را نام برد.

خطرات بهداشتی جوشکاری

وجود گازهای مختلف

دودی که از انجام جوشکاری حاصل می شود، یک مخلوط از تعدادی گاز و ذره های بسیار ریز که به آنها فیوم نیز گفته می شود، است.

از جمله ی این مواد می توان به کادمیوم، سیلیس، انواع ترکیبات اکسیژن با نیتروژن، کروم، آرسنیک، نیکل، آزبست، منگنز، بریلیوم، کربن مونو اکسید، کبالت، مس، ازون، سلنیوم، روی و غیره اشاره کرد که همه ی این عناصر و ترکیبات به شدت سمی هستند.

علت تولید این گازهای سمی را می توان عوامل زیر دانست:

خود ماده ی اصلی که به کمک آن جوشکاری انجام می شود، کاورهای روی فلزی که جوشکاری بر روی آن انجام می شود، گازهایی که به وسیله ی سیلندرها آزاد می شوند، ماده هایی که در فرایند جوشکاری مورد استفاده قرار می گیرند، برهمکنش شیمیایی پرتو فرابنفش و آلاینده هایی که در هوا وجود دارند.

به صورت کلی اسم بردن تک تک مواد سمی که سبب آسیب رسیدن به فرد در حین جوشکاری می شود، کاری سخت و مشکل است، اما در کل هر یک از این مواد قادر هستند تا به یک قسمت از بدن فرد اپراتور جوشکاری از جمله شش ها، قلب، کلیه، اعصاب و غیره را درگیر کرده و به آن آسیب برسانند،

همچنین علاوه بر اینکه همه ی افرادی که با این کار سر و کار دارند، درگیر خطرات و آسیب های آن هستند، اما اشخاصی که از سیگار نیز استفاده می کنند، بسیار مستعد تر برای آسیب دیدگی هستند. این آسیب دیدگی ها می توانند کوتاه مدت و بلند مدت باشند.

آسیب های کوتاه مدتی جوشکاری

یکی از آسیب هایی که در اثر قرار گرفتن در معرض فیوم ها می تواند بروز کند، تب فیوم فلز است. نشانه های این مریضی حدودا چهار الی دوازده ساعت بعد از اولین برخورد خود را نشان می دهد و از جمله ی این علامت ها می توان حالت های سرماخوردگی، تشنگی، تب, درد در عضله های بدن، سرفه و گرفتگی سینه،

احساس درد در ناحیه ی قفسه ی سینه، حالت تهوع و غیره را نام برد. اگر میزان گازهایی که فرد در برابر آنها قرار می گیرد، بسیار زیاد باشند، می تواند باعث بیماری های مرتبط با ریه ی بسیار سخت و شدید و حتی منجر به مرگ شخص نیز بشود،

همچنین از ترکیب پرتوهای فرابنفش با حل کننده های هیدروکربنی می تواند باعث تولید گاز بسیار سمی و خطرناک فسژن شود که درصدهای بسیار پایین آن هم می تواند سبب مرگ شخص شود.

نکته ی ایمنی ای که در این مورد باید رعایت شود، فاصله ی تقریبا شصت متری است که باید با منبع های حاوی محلول های از بین برنده ی گریس حفظ شود.

آسیب های بلند مدتی جوشکاری

بر طبق تحقیقات انجام گرفته یکی از آسیب هایی که عموما جوشکاران با آن مواجه هستند، سرطان ریه و با درصدهای کمتر سرطان حنجره و مجاری ادراری است.

علت بروز این عارضه را می توان وجود گازهای سمی همچون کادمیوم، آرسنیک، نیکل و غیره دانست، همچنین آسیب های مزمن تنفسی نیز از جمله بیماری هایی است که جوشکاران با آن درگیر هستند. از جمله ی این مشکلات می توان آسم، ذات الریه، برونشیت و غیره را عنوان کرد.

به علت وجود عناصر سنگین مثل کروم و نیکل جوشکاران در معرض بیماری های گوناگون کبدی هم هستند. دیگر مشکلاتی که در بلند مدت ممکن است، برای اپراتورهای جوشکاری به وقوع بپیوندد را می توان مشکلات قلبی، مشکلات پوستی، مشکلات در نوایی، ورم در معده و روده ی کوچک و نیز زخم معده و روده ی کوچک بیان کرد.

برای جلوگیری از بروز این مشکلات شخصی که پا در این حرفه می گذارد باید کاملا آموزش دیده باشد و توانایی بهره گیری از کلیه ی وسایل و تجهیزات محافظتی را داشته باشد.

کپسول اکسیژن جوشکاری

در ادامه به طور مفصل به توضیح درباره این قسمت از فرایند جوشکاری می پردازیم.

یکی از سوخت های کپسول اکسیژن جوشکاری استیلن است. ادموند فونش و چارلز پیکارد دو مبتکر فرانسوی که در سال 1903 میلادی اولین افرادی بودند که جوشکاری با اکسیژن-استیلن و همچنین برشکاری با اکسیژن-استیلن را ابداع کردند.

استفاده از اکسیژن به حالت خالص آن به عنوان سوخت برای زیاد کردن حرارت شعله مورد نیاز است و باعث می شود، جوش و برش به شکل نقطه ای رخ بدهد.

نکته ی ویژه در این نوع جوش این است که ذوب شدن فلزات به شکل متمرکز و نقطه ای در دمای عادی محیط اتفاق می افتد.

کپسول اکسیژن جوشکاری جهت سوخت اکسی یا همان اکسیژنی در جوشکاری و همچنین برشکاری استفاده می شود. از نظر دمایی حرارت شعله اکسیژن استیلنی نسبت به سایر سوخت های گازی بالاتر است.

اکسیژن آن هم به شکل مایع آن به عنوان سوخت اکسایشی نیروی موتور موشک ها در زمینه های نظامی کاربرد دارد. اکسیژن به عنوان یک عامل اصلی در زمینه جوشکاری فلزات کاربرد دارد.

از اکسیژن خالص در فولاد، ساختن سیمان، متانول، سفید نمودن خمیر کاغذها و سرامیک و. . . استفاده می شود. یکی دیگر از کاربرد های مهم گاز اکسیژن ساخت اتیلن اکساید است، البته در شناسایی و آنالیز و بررسی مواد شیمیایی مختلف هم کاربرد دارد.

یکی از مرسوم ترین کاربرد های کپسول اکسیژن جوشکاری

امروزه یکی از مرسوم ترین کاربرد های کپسول اکسیژن جوشکاری در فرایند جوشکاری اکسی استیلن است. در ابتدای قرن اخیر قبل از ورود الکترودهای جوشکاری با مکانیزم قوس الکتریکی به صنعت، جوشکاری با استفاده از گاز اکسی استیلن تنها راه مناسب و اصولی بود.

از این گاز جهت فرایند جوش فلزات مختلف مثل کربن استیل، آهن به صورت ریخته، آلیاژ های فولادی و آلومینیومی و منیزیم استفاده شده است.

آنچه امروزه بیشتر مورد توجه است، ترکیب جوش اکسی استیلنی با جوش قوس الکتریکی است که با سرعت قابل توجهی توسعه یافته است و وارد میدان تولید شده است، همچنین کاربرد اکسی استیلن در فرایند برشکاری به صورت سابق در حال توسعه است؛ این کاربرد در برشکاری صنایع بزرگ تا صنایع کوچک و تعمیر انواع لوازم جایگاه ثابت و خوبی پیدا کرده است.

اگرچه اکسیژن خالص در تولید کپسول اکسیژن جوشکاری کاربرد دارد، ولی در بعضی از استفاده های صنعتی و شیمیایی از ترکیب گاز اکسیژن با سایر گازها استفاده می شود.

ترکیب گاز هلیوم با اکسیژن

یکی از این ترکیب های شناخته شده و معروف گاز اکسیژن، ترکیب گاز هلیوم با اکسیژن است که تحت نام صنعتی گاز تنفسی برای شناگران جهت استفاده در غواصی کم عمق و عمیق و برای بیماران با مشکل حاد تنفسی و ریوی استفاده می شود.

رایج ترین متد ساخت گاز اکسیژن گرفتن آن از طریق فرایند تقطیر، به صورت بخش به بخش ( جزء به جزء) بر روی هوای مایع در درجه حرارت پایین است.

اکسیژن از فراوانترین عناصر موجود در ساختار کره ی زمین به شمار می آید و ترکیبات مختلفی از آن در سراسر نقاط دنیا یافت می شود.

از دیگر مواردی که اکسیژن در آن دیده می شود، طیف نوری میان ستاره ای در فضاست. اکسیژن را در اندازه های آزمایشگاهی و کوچک از روش هیدرولیز آب و اتصال الکترودها میتوان به دست آورد، ولی این روش به خاطر هزینه های تولیدی بالا، در مقیاس های صنعتی و بزرگ قابل اجرا نیست.

یکی از روش های نوین دیگر برای تولید اکسیژن روش جذبی است، اما متاسفانه اکسیژن به دست آمده از این طریق خلوص کافی برای استفاده در فرایند برشکاری را ندارد.

نکات ایمنی

در مورد گاز اکسیژن لازم است، تعدادی موارد ایمنی را بدانید تا در هنگام استفاده از آن دچار آسیب نشوید.

اگر میزان فشار در سطح بالایی قرار داشته باشد، گاز اکسیژن می تواند به عنوان یک گاز آسیب رسان و خطرناک تلقی شود. علاوه بر این اگر دستگاه تنفسی انسان اکسیژن خالص را استنشاق کند ممکن است، در سیستم عصبی بدن اختلال به وجود آورده و حتی به بافت ریه هم صدمه بزند.

همان طور ک می دانید یکی از اجزای مسلم احتراق گاز اکسیژن است. به همین علت این گاز به شدت قابل اشتعال است. هر کجا که آتشی شروع به سوختن کند حتم داشته باشید که مقداری اکسیژن در آن فضا وجود دارد.

برای همین موضوع است که کسانی که در کار تولید و نگهداری اکسیژن هستند، باید به شدت در حمل و نقل و نگهداری و همچنین بهره گیری از این گاز جانب احتیاط را رعایت کرده و تمامی نکته های ایمنی را به کار بگیرند.

برای مثال از نمونه ی این نکات می توان به این اشاره کرد که کپسول های اکسیژن را نباید در یک جا و همراه با سایر کپسول هایی که دارای گازهای قابل اشتعال از جمله استیلن هستند، نگه داشت،

چرا که این کار بسیار خطرناک بوده و خطر آتش سوزی را در بر دارد. به علاوه توجه به این امر ضروری است که کپسول های اکسیژن را نباید در معرض گرمای حاصل از جوشکاری و حتی نزدیک به آن قرار داد.

قیمت کپسول جوشکاری

قیمت کپسول اکسیژن جوشکاری به عوامل مختلفی بستگی دارد که از جمله ی آن ها سایز کپسول انتخابی و مورد مصرف آن است.

کپسول اکسیژن جوشکاری در سایز های 10 لیتری، 20 لیتری، 30 لیتری و 40 لیتری در بازار عرضه می شود که شما با توجه به میزان نیاز خود می توانید کپسول مورد نظرتان را در هر سایزی سفارش دهید.

این کپسول ها در سه رنگ آبی، سفید و مشکی توسط شرکت های داخلی ایرانی و خارجی به خصوص چینی تولید می شوند.

سایت های مختلفی این محصول را با درصد سود اندک می فروشند و رضایت مشتریان برای آن ها در اولویت است. کافیست شما کپسول اکسیژن جوشکاری مورد نظر خود را سفارش داده و در هر جای کشور آن را به صورت فوری درب منزل دریافت کنید.

کپسول اکسیژن جوشکاری سیلندر یا مخزنی است که باید حداقل 200 بار را تحمل کند

باید بدانید که کپسول اکسیژن جوشکاری سیلندر یا مخزنی است که باید حداقل 200 بار را تحمل کند به همین دلیل خرید آن نیازمند در نظر گرفتن نکات ویژه ای است که ما در این قسمت آن ها را برای شما بازگو می کنیم:

- حجم کپسول را چک کنید و مطمئن شوید که کپسول پر را خریداری می کنید.

- کپسول حتما کلاهک کپسولی یا همان کلاه ایمنی شیر کپسول را داشته باشد.

- تاریخ انقضا و تولید کپسول اکسیژن جوشکاری را حتما چک کنید.

- سالم بودن قسمت های مختلف کپسول از جمله شیر اطمینان، ضامن و. . . را حتما چک کنید.

- حتما برای خرید کپسول اکسیژن گازی فروشگاه های حضوری و اینترنتی معتبر با فروشندگان متخصص در این زمینه را انتخاب کنید.

بعضی از ویژگی ها در میان کپسول های اکسیژن جوشکاری مشترک است، برای مثال اکثرا این کپسول ها برای لحیم کاری های سبک و سنگین هم استفاده می شود، جنس اصلی بدنه ی کپسول های اکسیژن جوشکاری از آلومینیوم با کیفیت و مقاوم است،

امروزه اکثر کپسول ها به دلیل هشدار های سازمان جهانی محیط زیست قابل بازیافت و زیست تخریب پذیرند، معمولا وزن کپسول های تولیدی 400 تا 1000 گرم است که بسته به ظرفیت کپسول گازی تغییر می کند، دمای شعله ایجاد شده توسط کپسول ها نزدیک به 2000 درجه سانتیگراد است.

نکات ایمنی در استفاده از کپسول اکسیژن جوشکاری:

زمان استفاده از کپسول اکسیژن جوشکاری توجه کافی را داشته باشید.

در جابجایی کپسول اکسیژن جوشکاری بهتر است، از چرخ های دستی ها استفاده کنید.

با کمک زنجیر و سایر ابزارات اتصالی از ثابت شدن و سکون سیلندرها و واژگون نشدن آنها در سطوح ناهموار مطمئن شوید.

کپسول اکسیژن جوشکاری را از محموله های دیگر به ویژه مواد آتش زا و قابل اشتعال دور کنید.

هنگامی که از کپسول اکسیژن جوشکاری استفاده نمی شود، در مکانی جداگانه نگهداری کنید که سیستم تهویه مناسبی داشته باشد.

شیر کپسول را ناگهان باز نکنید، چون به دلیل فشار خروج و نزدیکی مولکولها، گرما ایجاد شده و احتمال آتش سوزی وجود دارد.

از باز بودن و تنظیم کار پیچ رگلاتور اطمینان پیدا کنید.

از بستن تمام و کمال خروجی شیر اکسیژن سیلندری سریعا پس از پایان کار مطمئن شوید.

تجهیزات گاز اکسیژن را تمیز نگه دارید

تجهیزات گاز اکسیژن و انواع کپسول ها را تمیز و بدون هیچ کثیفی نگه دار و از نفوذ انواع روغن ها و گریس ها و چربی ها روی آنها جلوگیری کنید.

از پارچه های مصرفی تمیز مثل دستکش و دستمال های تمیز برای نصب و تعمیرات بخش هایی مثل رگولاتور استفاده کنید.

کلیه دستورالعمل ها و راهنماهای شرکت تولید کننده وسیله را قبل از خرید مطالعه کنید.

یکی از سایر ابزارآلات مربوط به کپسول اکسیژن جوشکاری، نوار تفلون های مخصوص گاز اکسیژن است که باید درستی آن چک شود.

دقت داشته باشید که گیج های مخصوص فشار کم را در محل قرارگیری گیج ها با تحمل فشار زیاد قرار ندهید.

تمام سیلندرهای کپسول اکسیژن جوشکاری با یک گیج مشترک کار نکنند، چون در صورت خرابی آن گیج کل کپسول از کار میافتد.

رابط های ارتباطی بین بخش های مختلف از جمله اتصال رگلاتور-شلنگ حتما استاندارد و مرغوب باشد.

دقت داشته باشید که کپسول اکسیژن جوشکاری خود را در چه مکانی نگهداری میکنید

دقت داشته باشید که کپسول اکسیژن جوشکاری خود را در چه مکانی نگهداری میکنید، مکان هایی با تابش مستقیم نور خورشید، محیط هایی درگیر با حرارت مثل جوشکاری و به طور کلی محیط هایی که دمای بالای 65 درجه را دارند، مورد تایید نیستند.

اگر پیچ و مهره های کپسول شما سفت و سخت شده اند، برای روان شدن آن ها از روغن ها، گریس ها، روان کننده ها و. . . در هیچ صورت استفاده نکنید.

کپسول اکسیژن جوشکاری خود را به صورت اصولی و با ایمنی کامل حمل کنید و از اقداماتی شامل غلتاندن کپسول بر روی زمین و. . . جدا خودداری فرمایید.

هنگام کار کردن با سیلندری که تحت فشار بسیار بالاست حتما فاصله مناسب و استاندارد را در نظر بگیرید و بیش از حد به آن نزدیک نشوید و سعی کنید، مقابل مانومتر نایستید.

از کپسول اکسیژن جوشکاری صرف بر این که حاوی گاز اکسیژن است، ابدا برای مصارف پزشکی و درمانی استفاده نکنید. این دو کاملا با هم متفاوت هستند که در ادامه به توضیح مختصری درباره ی سایر استفاده های کپسول اکسیژن می پردازیم.

سایر مصرف های کپسول اکسیژن

یکی از موارد مصرف کپسول اکسیژن را می توان در پزشکی بیان کرد. این کپسول قابل استفاده در اتاق های جراحی، درمانگاه ها و حتی در خانه های افراد برای مریض هایی که در منزلشان بستری هستند، است. هوایی که در اطراف ما موجود است، مخلوطی از گازهای مختلف می باشد.

اکثریت این مخلوط را دو گاز نیتروژن به اندازه ی هفتاد و هشت درصد و اکسیژن به اندازه ی بیست و یک درصد تشکیل می دهد.

مابقی این مخلوط را سایر عنصرها از جمله نئون، آرگون، زنون، کریپتون، هلیم و همچنین ترکیب هایی مانند دی اکسید کربن، مونو اکسید کربن، متان، هیدروکربن ها، انواع ترکیبات نیتروژن با اکسیژن، انواع ترکیبات گوگرد که از آلوده کننده های هوا است، تشکیل می دهند.

علاوه بر همه ی اینها نیز مقادیری آب که به شکل بخار موجود است، نیز در ترکیبات هوا وجود دارد. گاز اکسیژن موجود در هوا را می توان اصلی ترین عنصر برای نفس کشیدن انسان ها محسوب کرد.

ریه های انسان وظیفه دارند، این گاز اکسیژن را از هوا جذب کرده و به بدن برسانند. حال در برخی از بیماران که مشکلات ریه و قلب دارند و یا به مسمومیت دچار شده اند، به میزان زیادی اکسیژن احتیاج دارند. در این موارد لازم است که گاز اکسیژن به سرعت به بدن این بیماران رسیده و به بافت های مختلف فرستاده شود.

به همین دلیل برای این دسته از مریض ها اکسیژن را به شکل استنشاقی تامین می کنند تا بدن فرد بیمار برای تامین اکسیژن لازمه به زحمت نیفتد و قوای خود را حفظ کند.

گاز اکسیژن یکی از گازهایی است که به شدت قابل اشتعال است

گاز اکسیژن یکی از گازهایی است که به شدت قابل اشتعال است و در دسته ی گازهای خطرناک جای می گیرد. برای پیشگیری از خطرات احتمالی مهندسان پزشکی منابعی را طراحی کرده اند که این گاز بدون خطرات موجود در دسترس بیماران قرار بگیرد و به آنها کپسول اکسیژن می گویند.

کپسول گاز اکسیژن در پزشکی نیز کاربردهایی دارد و در انواع مراکز درمانی ازجمله بیمارستان ها، درمانگاه ها، کلینیک ها و مراکز خدمات بهداشتی تحت عنوان وسایل اکسیژن رسانی برای جان بخشی به بیماران تنفسی ریوی، به ویژه افرادی که به بیماری هایی همچون هیپوکسی یا کمبود اکسیژن مبتلا هستند، مورد استفاده قرار می گیرد.

کپسول یا سیلندر گازی اکسیژن در مصارف پزشکی از طریق روش غربالگری ریز مولکولی به وسیله ی دستگاه های اکسیژن تراپ بزرگ ساخته شده و در اندازه های متنوع با گنجایش های ۲ لیتری، ۵ لیتری، 8 لیتری، ۱0 لیتری و …عرضه می شوند.

کپسول گاز اکسیژن پزشکی باید حاوی گاز اکسیژن با خلوص حداقل 90 درصد باشد

کپسول گاز اکسیژن پزشکی باید حاوی گاز اکسیژن با خلوص حداقل 90 درصد باشد که عموما این میزان بین 90 تا 96 درصد در نظر گرفته می شود. فشار پر کردن این کپسول حین فرایند شارژ 100 اتمسفر است.

کپسول گاز اکسیژن جوشکاری و برش فلزات در صنعت های فولاد و پتروشیمی و. . . برای تولید اکسیژن استفاده می شود. گاز اکسیژن محصور در این کپسول ها بسیار واکنش دهندگی بالایی دارد که سریعا خاصیت اکسید کنندگی خود را ظاهر میکند و باعث کمک به فرایند سوختن می شود.

یکی از کاربردهای اصلی این گاز در صنعت، افزایش دمای مشعل و ذوب فلزات به صورت نقطه ای است که از سیلندرهای اکسیژن استیلن استفاده می شود.

در صنایع تولید شیشه و بلور هم از کپسول های اکسیژن برای ایجاد شعله های اکسیژن-هیدروژن برای شکل و فرم دهی تولیدات استفاده می شود. در زمینه های مختلف دیگر مثل خودروسازی، جواهر سازی و تصفیه آب هم از کپسول های گاز اکسیژن استفاده می شود.

کپسول اکسیژن از چه جنسی ساخته می شود؟

کپسول های اکسیژن در کشورمان از نظر جنس در دو دسته ی چدنی و یا آهنی- آلومینیومی تقسیم بندی می شوند. در سایر کشورها و بر طبق استاندارد بین المللی عموما رنگ این کپسول ها سفید انتخاب می شود،

اما در برخی موارد نیز این کپسول ها به رنگ های نقره ای برای کپسول هایی از جنس آلومینیوم و یا ترکیب سبز با نقره ای و یا سبز یک دست هم مشاهده می شوند.

علت وجود این ترکیب های رنگی متفاوت برای سهولت در تشخیص کپسول هایی با کاربرد پزشکی با سایر کپسول ها می باشد، همچنین این کپسول ها را به دو شکل تولید می کنند. نخست یکبار مصرف و دیگری برای چندین بار استفاده.

کپسول هایی که یکبار مصرف هستند، تقریبا در ابعاد یک حشره کش تولید می شوند و دارای یک لیتر گاز اکسیژن متراکم شده هستند. این کپسول ها تنوع حجمی ندارند و تنها در همین یک حجم به تولید می رسند.

اما در مورد کپسول های چند بار مصرف این که می توان آن ها را مکررا شارژ کرد و این کپسول ها در حجم های سه لیتری، پنج لیتری، ده لیتری و پنجاه لیتری تولید می شوند. برای شارژ این کپسول ها می بایست به مرکزهای تولید گاز اکسیژن مراجعه کرد.

یک کپسول اکسیژن از چه بخش هایی تشکیل شده است؟

هر کپسول اکسیژن از تعدادی قطعه درست می شود که عبارت هستند از: کپسول اکسیژن، فشارسنج، شیر تنظیم اتوماتیک، جریان سنج، پیچ تنظیم، شیشه ی آب مقطر و ماسک اکسیژن. در ادامه به شرح این قسمت ها می پردازیم.

کپسول اکسیژن:

این بخش از کپسول محلی برای ذخیره ی اکسیژن است و گاز اکسیژن در این محفظه قرار می گیرد.

فشارسنج:

این قطعه سطح فشار گاز اکسیژنی که داخل مخزن قرار دارد، را نمایش می دهد.

شیر تنظیم اتوماتیک:

وظیفه ای که این بخش بر عهده دارد، این است که فشار گازی را که داخل کپسول وجود دارد تا قبل از رسیدن به بخش فشارسنج کم کند.

جریان سنج:

جریان سنج مقدار گاز اکسیژنی را که در هر دقیقه استفاده شده است، بر حسب لیتر نشان می دهد.

پیچ تنظیم:

این قسمت وظیفه ی کنترل کردن مقدار اکسیژن را بر عهده دارد و این کار را با در نظر گرفتن میزان جریان سنج به انجام می رساند.

شیشه آب مقطر:

این شیشه اکسیژن موجود در مخزن را مرطوب می کند.

ماسک اکسیژن:

این ماسک در دو مدل نیزال ( از طریق بینی) و ماسکی موجود است و به کمک آن اکسیژن موجود در کپسول به فرد مورد نظر منتقل می شود.

یکی از مهم ترین نکته هایی که در استفاده از کپسول اکسیژن باید آن را مدنظر داشته باشید، این است که این کپسول اگر در معرض آتش و یا روغن قرار بگیرد خیلی زود شعله ور شده و ایجاد انفجار می کند.

تعداد زیادی از اشخاصی که از این کپسول ها بهره می گیرند، به علت آگاه نبودن از این نکته جان خود را از دست داده اند. پس لازم است، در صورت استفاده از این کپسول ها حتما نکات ایمنی را رعایت کنید.

نکات ایمنی در رابطه با کپسول اکسیژن

عموما اکثریت تکنسین ها و تعمیرکاران و متخصص هایی که در زمینه ی تهویه ی مطبوع و وسیله های سرمایشی کار می کنند، کپسول اکسیژن را از جمله ی مهم ترین ابزارهای کار خود به شمار می آورند که موارد استفاده ی مختلفی دارد.

اگر شخصی بدون تجربه و دانش کافی اقدام به استفاده از این کپسول های اکسیژن کند قطعا دچار آسیب دیدگی خواهد شد، لذا افراد ناشی اصلا نمی بایست این کپسول ها را دست کاری کرده و یا اقدام به استفاده از آنها کنند.

یکی از سوال هایی که خیلی برای کاربران این کپسول ها پیش می آید این است که آبا تاریخ انقضایی برای آنها تعریف می شود، یا خیر؟

در صورتی که از زمان شارژ شدن کپسول از آن استفاده ای نکرده باشید و اصطلاحا کپسول آکبند باقی مانده باشد، تاریخ خاصی را برای منقضی شدن کپسول نمی توان تعیین کرد و کپسول در هر زمانی قابل استفاده است،

البته در بعضی از منبع های خارج از کشور گفته شده که حداکثر زمان نگهداری برای این کپسول ها را باید حدودا سه سال در نظر گرفت و پس از گذشت سه سال دیگر مجاز به استفاده از کپسول اکسیژن نیستید.

یکی از روش هایی که می تواند به شما کمک کند تا از پلمپ بودن کپسول اطمینان خاطر حاصل کنید، استفاده از آزمایش کف و صابون می باشد. در این مورد سعی کنید، از تست شعله خودداری کنید، چرا که ممکن است، سبب بروز خطرات و آسیب شود.

کپسول هوا و کپسول اکسیژن چه تفاوت هایی با هم دارند؟

این دو عملا در مفهوم با هم تفاوتی ندارند. به صورت کلی می توان گفت کپسول هوا به محفظه ای گفته میشود که از آن کمک می گیرند تا سایر گازها را شارژ کنند، اما به طور کلی می توان گفت اکثر استفاده از این کپسول برای شارژ گاز اکسیژن است. در نتیجه در لغت کپسول اکسیژن را کپسول هم هم می نامند.

چه خطراتی در رابطه با گاز اکسیژن وجود دارد؟

همان گونه که گفتیم، کپسول اکسیژن موارد کاربرد گوناگونی مانند کارهای صنعتی، جوشکاری و برش دادن فلزهای مختلف، شیشه سازی، کاربردهای پزشکی و یاری رسانی به نفس کشیدن بیماران و غیره دارد.

برای هر کدام از این کاربردها می توان ریسک ها و خطرهای خاصی متصور بود که باید فرد استفاده کننده حتما از آنها باخبر باشد و همچنین نکته های ایمنی را در مورد آنها به کار ببندد.

از جمله ریسک های این کپسول ها می توان منفجر شدن کپسول، نشت گاز آن، شعله ور شدن بدون هیچ دلیلی، نشان دادن واکنش شدید در هنگامی که در کنار روغن یا گریس قرار بگیرد و غیره اشاره کرد. یکی از علت هایی که دست زدن به کپسول اکسیژن با دست دارای چربی منع شده است، نیز همین موضوع است.

به علاوه باید دقت کرد در محیطی که از این کپسول ها استفاده می شود، درصد اکسیژن از حدی بالاتر نرود، چرا که این بالا رفتن می تواند منجر به آتش سوزی بی هیچ دلیلی شود. در نتیجه افرادی که با این کپسول ها کار می کنند، نباید در مجاورت آنها از سیگار استفاده کنند.

کپسول اکسیژن به چه دلایلی ممکن است، منفجر شود؟

در داخل کپسول ها گاز اکسیژن تحت فشار زیادی قرار گرفته است. به همین علت یکی از دلیل هایی که ممکن است، سبب انفجار این کپسول شود، ضعیف بودن و غیر استاندارد بودن سیلندر آن است که کاملا در ارتباط با شرکتی است که این کپسول را تولید می کند. از جمله علت های دیگر می توان به موردهایی که در زیر آورده شده اند، اشاره کرد:

یکی از موارد می تواند دقت نکردن به توصیه های ایمنی باشد، همچنین بهره گیری از موادی که با اکسیژن تناسب ندارند، هم می تواند منجر به ایجاد حریق شود.

اگر از گاز اکسیژن در وسیله هایی که برای استفاده از این گاز درست نشده اند بهره گرفته شود، می تواند باعث منفجر شدن کپسول شود، همچنین عدم به کارگیری صحیح از وسایل جانبی و نیز نفوذ گاز به محیط و زیاد شدن درصد آن در محیط ممکن است، سبب آتش گرفتن و منفجر شدن کپسول شود.

زیاد شدن درصد اکسیژن

گفتیم زیاد شدن درصد اکسیژن در محلی که کپسول در آن قرار دارد، می تواند منجر به انفجار آن شود. حال به بررسی دلیل های این پدیده می پردازیم. یکی از علت های این موضوع می تواند نفوذ اکسیژن به بیرون به وسیله ی مجراها و شلنگ های آن باشد.

به علاوه اگر شیرهای مورد استفاده در کپسول از سطح کیفی مناسبی برخوردار نباشند سبب نشتی اکسیژن می شود و در نتیجه زیاد شدن غلظت گاز را در پی خواهد داشت.

همچین این که شیرهای گاز به صورت تصادفی بسته نشوند، برای مثال شخص فراموش کند آن را بندد و یا در حمل و نقل و غیره اتفاقی باز شوند، نیز می تواند سبب این امر شود.

از دیگر دلیل ها می توان به خارج شدن اکسیژن به علت وجود متصل کننده هایی با کیفیت نامناسب، بهره گیری بیشتر از اندازه از گاز اکسیژن برای انجام عملیات جوشکاری و برشکاری و عدم وجود تهویه ی مطبوع در محل مورد نظر را عنوان کرد.

چگونه کپسول اکسیژن را از کپسول ازت تشخیص دهیم؟

اکثر افرادی که کارشان با انواع وسیله های سرمایشی است، از هر دو نوع کپسول اکسیژن و کپسول ازت استفاده می کنند. کاربرد کپسول اکسیژن برای انجام جوشکاری و کاربرد کپسول ازت برای تشخیص وجود نشتی در سامانه و همچنین پاکسازی آن می باشد.

پس یکی از موارد ضروری این است که این دو کپسول را از هم تشخیص بدهید و در انتخاب آنها دچار اشتباه نشوید، چرا که کوچکترین اشتباه در این زمینه می تواند باعث بروز حوادث وحشتناک و خطر مرگ شود، لذا مهم است که روشی را بلد باشید که به کمک آن بتوانید این دو کپسول را از هم تمایز دهید.

هر زمان که نیاز به استفاده از کپسول اکسیژن داشته باشید، حتی در صورتی هم که از فروشنده ی کپسول هم نوع کپسول را پرسیده باشید، بهتر است که در ابتدا از روشی برای تشخیص این دو کپسول از هم بهره بگیرید. یکی از روش های مرسوم برای این کار این است که سیگاری را آتش دهید، سپس آن را به خروجی کپسول با احتیاط زیاد نزدیک کنید.

سعی کنید، سیگار را به شیر خروجی نچسبانید و فقط تا حد نیاز نزدیک آن نگه دارید. حال اگر سیگار در تماس با گاز موجود خاموش شد می توانید تشخیص دهید که کپسول مورد نظر نیتروژن است،

اما اگر شعله ی سیگار بیشتر شد و شروع به سوختن با سرعت بیشتری کرد می توانید مطمئن شوید که کپسولی که در اختیار دارید، حاوی گاز اکسیژن است.

انواع کپسول های اکسیژن

کپسول های اکسیژن را بر حسب حجم گازی که دارند، در نمونه های 2 لیتری، 5 لیتری، 10 لیتری، 20 لیتری، 40 لیتری و سیلندر کوله ای تقسیم بندی می کنند. در ادامه به بررسی مشخصات هر کدام از این کپسول ها می پردازیم.

کپسول اکسیژن با حجم دو لیتر:

این کپسول دارای فشار کاری برابر با صد و پنجاه بار می باشد و همچنین میزان فشار تست آن نیز دویست و پنجاه بار است. دارای بدنه ای سفید رنگ است و از نظر وزنی در رده ی سبک ها قرار دارد و وزنی معادل 4 کیلوگرم را دارا می باشد، همچنین بلندی سیلندر این کپسول سی و شش سانتی متر است.

کپسول اکسیژن با حجم پنج لیتر:

جنس بدنه ی این کپسول از فولاد درست شده است. این کپسول نیز از نظر وزنی سبک بوده و تنها 8 کیلوگرم وزن دارد. فشار کاری این کپسول معادل صد و پنجاه بار و فشار تست آن هم برابر با دویست و پنجاه بار است. این کپسول در قطر 14 سانتی متری و بلندای چهل و شش سانتی متری به بازار عرضه می شود.

کپسول اکسیژن با حجم ده لیتر:

این کپسول دارای بدنه ای از جنس فولاد بوده و وزن آن برابر با 14 کیلوگرم می باشد. کپسول اکسیژن با حجم ده لیتر دارای رنگ بدنه ی سفید بوده و قطر آن 14 سانتی متر است. ارتفاع این کپسول معادل هشتاد و چهار سانتی متر بوده و فشار کاری و فشار تست آن هم مانند نمونه های قبلی و معادل صد و پنجاه و دویست و پنجاه بار است.

کپسول اکسیژن با حجم بیست لیتر:

وزن این کپسول چیزی در حدود بیست و نه تا سی کیلو گرم بوده و با رنگ بدنه ی سفید – مشکی شناخته می شود. قطر آن برابر با 18 سانتی متر و بلندای آن هم نود و هشت و پنج دهم سانتی متر اندازه گیری شده است. این کپسول هم از جنس فولاد ساخته می شود و دارای فشار کاری برابر با صد و پنجاه بار و فشار تست برابر با دویست و پنجاه بار است.

کپسول اکسیژن با حجم چهل لیتر:

بدنه ی این کپسول عموما از جنس فولاد درست میشود و رنگ بدنه ی آن مشکی می باشد، همچنین این کپسول در وزن چهل و چهار کیلوگرم عرضه شده و قطر و ارتفاع آن به ترتیب بیست و سه و دو دهم سانتی متر و صد و هفده سانتی متر است، همچنین فشار کاری برای این کپسول معادل صد و پنجاه بار و فشار تست ان هم برابر با دویست و پنجاه بار می باشد.

کپسول اکسیژن آلومینیومی کوله ای:

این نوع از کپسول اکسیژن همان گونه که از اسم آن هم مشخص است، از انواع کپسول های قابل حمل یا اصطلاحا پرتابل می باشد. بدنه ی این کپسول از آلیاژهای آلومینیومی ساخته می شود و مناسب برای استفاده به وسیله ی مریض هایی است که از مشکلات تنفسی رنج می برند.

این کپسول دارای یک ماسک دهانی و نیز تنظیم کننده ی تنفسی است و از یک آچار برای باز و بسته کردن کپسول هم بهره می برد. علاوه بر این این نوع از کپسول در یک کوله پشتی عرضه می شود تا برای حمل و نقل آن مشکلی وجود نداشته باشد.

نتیجه گیری

گاز اکسیژن یکی از گازهای موجود در هوا است که از نظر فراوانی پس از نیتروژن با مقدار حدود بیست و یک درصدی در رده ی دوم فراوانی گازهای موجود در هوا قرار می گیرد.

این گاز کاربردهای گوناگونی داشته و از تنفس به وسیله ی انسان گرفته تا مصارف پزشکی، مصرف در جوشکاری و برش دادن فلزات مختلف در صنعت های پتروشیمی و پالایشی، استفاده در صنعت شیشه سازی، خودرو سازی و غیره کاربرد دارد. این گاز را در مخزن هایی با فشار بالا نگهداری می کنند.

از کپسول اکسیژن جوشکاری از نوع خالص آن به منظور زیاد کردن حرارت شعله و نیز انجام برش های نقطه ای استفاده می شود. هنگام کار کردن با کپسول اکسیژن باید حتما نکته های ایمنی را رعایت کنید، چرا که در صورت عدم رعایت امکان وارد آمدن صدمات جبران ناپذیر می باشد.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.